熱軋異型鋼材的生產工藝是怎樣的?

熱軋異型鋼材是一種常見的金屬材料,在建筑、機械制造等領域有著廣泛的應用。它通過加熱鋼坯至一定溫度,然后在輥機上連續軋制形成不同形狀和尺寸的異型截面鋼材。以下是熱軋異型鋼材的生產工藝步驟:

原料準備:首先需要準備適當尺寸的鋼坯作為熱軋異型鋼材的原料。鋼坯的質量和尺寸會直接影響產品的質量和尺寸。

加熱:將鋼坯放入加熱爐中加熱,使其達到適宜的軋制溫度。加熱的目的是軟化鋼材,增加其延展性,方便后續的軋制操作。

粗軋:經過加熱的鋼坯被送入軋機進行粗軋。軋機通過輥軋來使鋼坯變形,形成初步的異型截面。

中軋:粗軋后的鋼材再經過中軋工藝,進一步降低截面厚度,使得產品更加好。

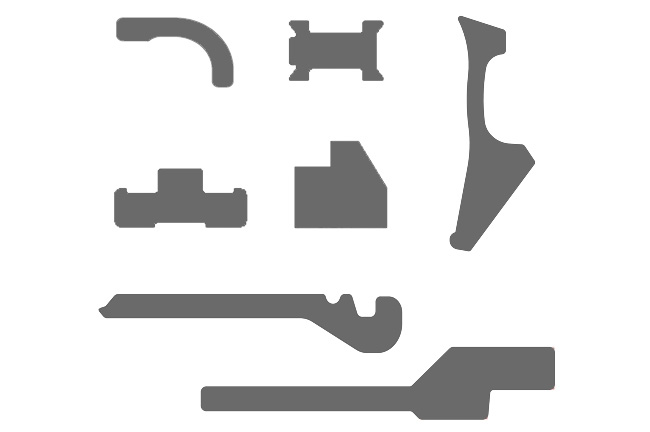

成形:通過不同的成形輥道和軋輥來成型不同的異型截面。生產中常用的成形方式包括冷彎、拉拔和逐步減厚。

冷卻:成型后的異型鋼材需要進行冷卻,以保持其形狀和性能穩定。

切割:根據客戶需求,將冷卻后的異型鋼材進行切割,使其達到合適的長度。

質檢:對生產出的異型鋼材進行質量檢測,確保產品符合相關標準要求。

包裝:合格的異型鋼材進行包裝,并標明相關信息,便于運輸和使用。

熱軋異型鋼材的生產工藝需要經過多道工序,每個環節都需要嚴格把控,以確保產品質量和形狀的穩定。同時,生產過程中還需要注意安全操作,保障生產人員的安全。只有嚴格執行標準化操作流程,才能生產出優質的熱軋異型鋼材產品,滿足客戶的需求。